海 上油田進行增產作業, 必須要求平臺具有大 面積甲板及空間和承 載能力,以滿足進行 增產作業時設備的安放及頻繁的吊 裝需要。為解決這一矛盾,國外已 推出了一種海上油田增產作業船, 可不占用井口平臺甲板進行增產作 業。目前,哈里伯頓、斯倫貝謝等 大型石油專業公司已在海上油田增 產作業船領域,形成了行業技術壟 斷。為打破壟斷,國內已經自主研 發出首艘 6,000KW 海上油田增產 作業船,并于 2015 年由中船黃埔文 沖船舶有限公司建成并交付使用。 該船在不占用海上生產平臺緊張空 間的情況下,為海上油田提供了較 以往更快速、質量更穩定的油田增 產專業服務,成為海上油田增產作 業的新先進裝備。

中國首艘 海上油田增產作業船

中國首艘海上油田增產作業船如 圖 1 所示,總長 81.15m,垂線間長 70.80m,型寬 18.00m,型深 7.40m, 最大吃水 5.8m。船上配有燃油艙 560m 3 ,壓裂泵柴油艙 36.9m 3 ,淡 水艙 360m 3 ,膠液艙 710m 3 ,可存 儲 PH 值為 1~13 范圍內的酸堿液體。 增產作業船的甲板區面積 645m 2 , 甲板均布負荷 5t/m 2 ;甲板上有兩 臺吊車,可全部覆蓋上甲板區域; 甲板上還有 15m 2 恒溫增產配件材料 房。該船總功率 6,000KW,總噸位 3,300t,最大載重量 2,810t,設計 航速 14.0 節,可續航 6,000 海里。 該船主要進行海上壓裂酸化作 業,其甲板布置如圖 2 所示。圖 2 中 1 為 船 控 室 及 數 采 房, 配 備 有 ES-22ACD 型 號 的 數 采 房 1 套。

數采控制房內可實現各膠液泵和各 海水泵的啟停控制和緊急聯停控 制。數采房內 7 英寸顯示屏可顯示 出各膠液艙和甲板各液罐液位,具 備高低液位報警及擴展的功能,上 甲板液罐則另增設單獨的高低液位 報警系統。數采控制房內設備集成 膠液系統(包括甲板液罐液位)、 火災報警系統、電話系統等,增產 作業時,無需停泵,數采控制房即 可提供液體體系和液體配方的實時 質量監控。 圖 2 中 2 為 砂 罐,3 為 混 輸 砂 裝置,砂罐最大容積 25m 3 ,共 4 套, 配有水平輸砂系統1套, 混砂橇1臺, 最大排量 9.53m 3 /min。圖 2 中 4 為 連續混配裝置,5 為吊機,海水與 各類藥劑混合后的混合液輸送到混 砂橇,與吊機吊送到混砂橇的增產海 上油田進行增產作業, 必須要求平臺具有大 面積甲板及空間和承 載能力,以滿足進行 增產作業時設備的安放及頻繁的吊 裝需要。為解決這一矛盾,國外已 推出了一種海上油田增產作業船, 可不占用井口平臺甲板進行增產作 業。

目前,哈里伯頓、斯倫貝謝等 大型石油專業公司已在海上油田增 產作業船領域,形成了行業技術壟 斷。為打破壟斷,國內已經自主研 發出首艘 6,000KW 海上油田增產 作業船,并于 2015 年由中船黃埔文 沖船舶有限公司建成并交付使用。 該船在不占用海上生產平臺緊張空 間的情況下,為海上油田提供了較 以往更快速、質量更穩定的油田增 產專業服務,成為海上油田增產作 業的新先進裝備。 中國首艘海上油田增產作業船如 圖 1 所示,總長 81.15m,垂線間長 70.80m,型寬 18.00m,型深 7.40m, 最大吃水 5.8m。船上配有燃油艙 560m 3 ,壓裂泵柴油艙 36.9m 3 ,淡 水艙 360m 3 ,膠液艙 710m 3 ,可存 儲 PH 值為 1~13 范圍內的酸堿液體。 增產作業船的甲板區面積 645m 2 , 甲板均布負荷 5t/m 2 ;甲板上有兩 臺吊車,可全部覆蓋上甲板區域; 甲板上還有 15m 2 恒溫增產配件材料 房。該船總功率 6,000KW,總噸位 3,300t,最大載重量 2,810t,設計 航速 14.0 節,可續航 6,000 海里。 該船主要進行海上壓裂酸化作 業,其甲板布置如圖 2 所示。圖 2 中 1 為 船 控 室 及 數 采 房, 配 備 有 ES-22ACD 型 號 的 數 采 房 1 套。

數采控制房內可實現各膠液泵和各 海水泵的啟停控制和緊急聯停控 制。數采房內 7 英寸顯示屏可顯示 出各膠液艙和甲板各液罐液位,具 備高低液位報警及擴展的功能,上 甲板液罐則另增設單獨的高低液位 報警系統。數采控制房內設備集成 膠液系統(包括甲板液罐液位)、 火災報警系統、電話系統等,增產 作業時,無需停泵,數采控制房即 可提供液體體系和液體配方的實時 質量監控。 圖 2 中 2 為 砂 罐,3 為 混 輸 砂 裝置,砂罐最大容積 25m 3 ,共 4 套, 配有水平輸砂系統1套, 混砂橇1臺, 最大排量 9.53m 3 /min。圖 2 中 4 為 連續混配裝置,5 為吊機,海水與 各類藥劑混合后的混合液輸送到混 砂橇,與吊機吊送到混砂橇的增產。

交聯劑和陶粒支撐劑一起連續混配, 配混后的增產液再輸出給壓裂泵。 圖 2 中 6 為膠液藥罐,包括有儲存 稀鹽酸的酸液罐,最大容積 50m 3 , 共 4 套,儲存陶粒支撐劑等的藥劑 罐,容積 12m 3 ,共 2 套,儲存壓裂 液用的爪膠存儲箱,共 1 套。甲板 上的所有這些膠液藥罐,均配置有 輸送系統至混砂橇。圖 2 中 7 為壓 裂泵組,配備有 2250 壓裂泵 6 臺, 其最大排量為 1.92m 3 /min,最大壓 力為 14,000Psi,單泵 2,000 水馬 力,用以輸送壓裂液。圖 2 中 8 為 高壓軟管滾筒,容量為 200ft,最大 壓力為 15,000Psi,只有 1 套 。

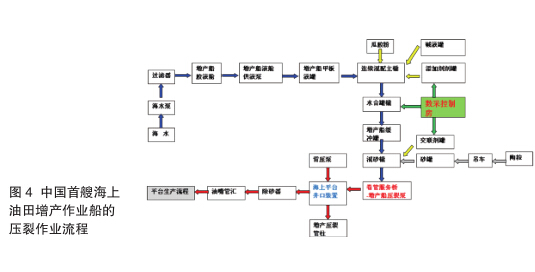

該船的艙室布置如圖 3 所示, 作業船底艙主要為增產液艙,容積 為 710m 3 ,還有各種分隔開的原液 以及混合液艙。圖 3 中 1 為船艏推 進器及消防艙,推進器采用變頻電 機驅動的全回轉定距舵槳裝置,由 發電機組供電。除航行之外,推進 器也用作作業船的DP-2動力定位, 從而實現短期不拋錨、 不帶纜作業。 DP 推進器可連續定位 24 小時,保 持船艉水平位移小于 5m,保持作業 期間,船舶縱向搖擺< 15 度、橫向 搖擺< 22 度,滿足 6 級風、1.5 節 海流海況下的作業要求。若一臺艏 側推進器發生故障,可適當調整船 艏向,保證繼續作業。圖 3 中 2 為 燃油艙、3 為主機艙。主機艙內設 有 4 臺發電機組,可并車為推進器 供電,發電的燃料油來自燃油艙, 燃油艙內設專用供油泵 1 臺,其流 量為 10m 3 /h、揚程為 0.3MPa。 圖 3 中 4 為膠液泵、5 為膠液艙。 該船船艙內的海水通過海水泵經過過 濾器之后,輸送到到膠液艙,再由供 液泵輸送到上甲板海水緩沖罐。圖 3 中 6 為淡水艙,淡水艙內設有淡水泵 1 臺,對外供淡水,其流量為 100m 3 / h 、揚程為 1.0MPa。圖 3 中 7 為船 艉推進器,與船艏推進器配合驅動船 航行及實施動力定位。圖 3 中 8 為鉆 井水泵艙,艙內設有流量 150m 3 /h、 揚程 1.0MPa 的水泵 1 臺,對外輸送 供鉆井 / 壓載用水。中國首艘增產作 業船的壓裂作業流程如圖 4 所示。

作業船自主 研發擁有多項優勢

中國自主設計建造的首艘海上 油田增產作業船具有多項優勢特點。 首先,該船實施“三不”措施,即 不占用生產平臺、不動生產管柱(酸 化作業時)、不長期使用“三用” 工作船,以降低成本。實現“三不” 之后, 海上生產平臺不再需要改造, 投資減少,節省租用“三用”工作 船的費用。該船靠泊一次可連續完 成一口井壓裂或多口井酸化作業、 起下管柱時間節約,海上施工作業 時間大大減少,可以搭載連續油管 及氮氣設備,減少影響正常作業的 時間,從而降低增產作業的費用, 有效降低桶油成本。 其次,機動靈活,使用方便。 增產作業船可自航穿梭于油田群之 間,滿足油井增產的適時需要,尤 其是能滿足低產、分散的邊際油田 高效開發的需要。這種增產作業船 的高移運性,遠非動用大量“三用” 工作船,長時間占用生產平臺的傳 統海上油田的增產作業方式可比。 該船在保障安全方面也十分可靠。

由于避免了自運輸船往生產平臺上 吊裝安放設備和交叉作業,因而降 低了平臺作業風險;由于增產作業 船與海上生產平臺之間具有管線快 速脫離裝置、設備緊急關斷裝置, 駕駛樓后操縱臺及甲板適當位置處 設有泵組應急停止按紐,一旦管線 破裂或接頭泄露時,可馬上停止輸 送,從而保障了作業安全。此外, 增產作業船本身的設備均符合規范 及環保要求,且操作控制安全,如 DP-2 動力定位系統,操縱極為靈 活、靠泊平臺時穩定性好、動力配 置冗余度高,充分滿足了高風險作 業的要求,可靠度高。 目前,該船還只是能進行壓裂、 酸化、防砂等作業,功能有局限性。 業內人士建議,在綠色發展海上油田 普及減排增產的二氧化碳驅油技術之 際,未來海上油田增產作業船可能增 加二氧化碳驅油的功能。如實現這一 功能,作業船需要添加封存裝置、輸 送裝置和接受裝置,并應用二氧化碳 封存技術。總之,在創新、綠色發展 理念指引下,隨著海上油田綠色增產 措施的不斷創新,自主設計建造的新 裝備將不斷出現。

微信公眾號

微信公眾號

微信視頻號

微信視頻號

微信公眾號

微信公眾號

微信視頻號

微信視頻號