石油鉆機全套系統由動力、提升、旋轉及鉆井液循環等幾大系統組成,通過這些系統才能夠實現鉆井、測井及完井工作。因此,它是油氣鉆井工程中的核心裝備。長期以來,石油鉆機的自動化水平不高,鉆井工人不僅體力勞動繁重,而且作業發生事故的風險高。以二層平臺排放立根作業為例,在起下鉆時,鉆工要站在二十多米高的二層平臺上,用手移動二十多米長的立根,從井架中心處打開吊卡取出,移至立根盒排放好(起鉆時) , 或自排放立根的立根盒中,移動一根至井架中心處,送入吊卡中鎖緊吊卡(下鉆時) 。在此期間,鉆工不僅在高空作業很危險,而且操作非常費力,迫切要求改善,提高自動化水平。

鉆機產品的革新是時代的需求

中石化建設的智能化油田試點是長慶油田采油二廠,自2018年4月起,已初步建立起智能油田系統,工作人員能夠第一時間通過遠程監控和實時掌控相隔百公里之外的站庫、油水井組的運行參數、管線安全及生產狀態。寶雞石油機械公司研制的3000米ZJ30DB20自動智能鉆機于2019年4月在大慶油田首次開鉆。實踐表明,智能化新時代的大勢所趨,石油鉆機的自動化智能化勢在必行,因為這是與時俱進轉型升級的需要。

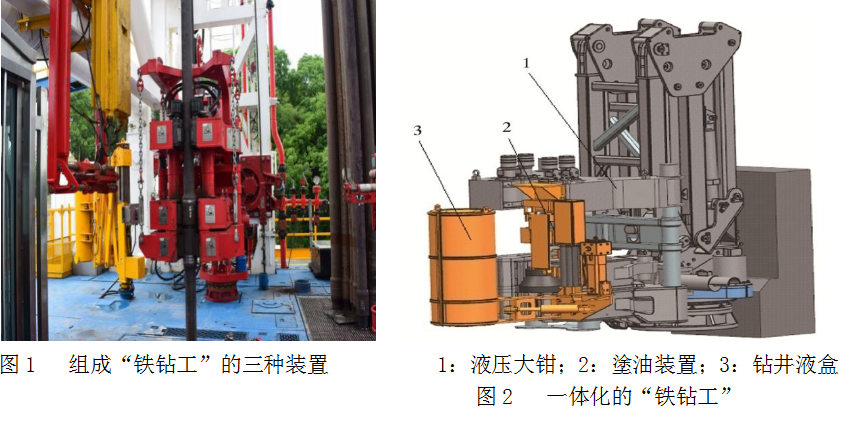

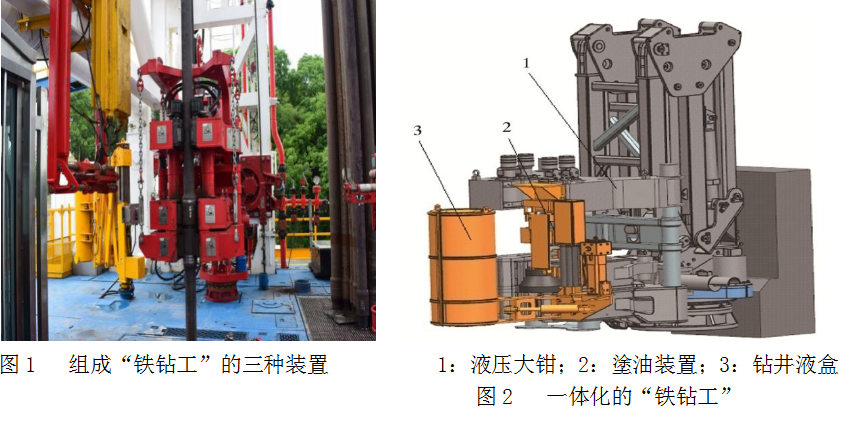

井口操作的智能自動化。井口操作是指鉆機提升著鉆柱進行起下鉆時,在井口上緊或松開管柱絲扣的作業。上緊或松開管柱絲扣時,需將管柱用很重的卡瓦卡緊在轉盤上,目前已多采用氣動卡瓦,代替了鉆工的手提卡瓦勞動;但上緊或松開管柱絲扣,還需要進一步自動化代替人力。現已有一些鉆機采用動力大鉗,并配有涂油裝置(上緊絲扣前抹油) 及鉆井液盒(松開絲扣時防止鉆井液自井內鉆柱中噴濺出來) ,自動聯合作業,取代了井口操作的鉆工,俗稱“鐵鉆工”。圖1所示即為“鐵鉆工”的主體動力大鉗及鉆井液盒(黃色上) 和塗油裝置(黃色下) 。但是,還需要進一步革新,通過智能自動化,將此三種裝置集成在一起,并互不干涉自動獨立完成各自的功能,即所謂的一體化鐵鉆工,如圖2所示。

圖1 組成“鐵鉆工”的三種裝置 1:液壓大鉗;2:塗油裝置;3:鉆井液盒

圖2 一體化的“鐵鉆工”

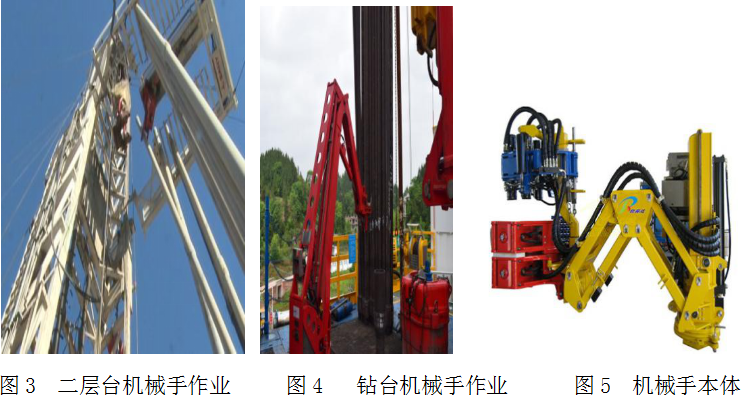

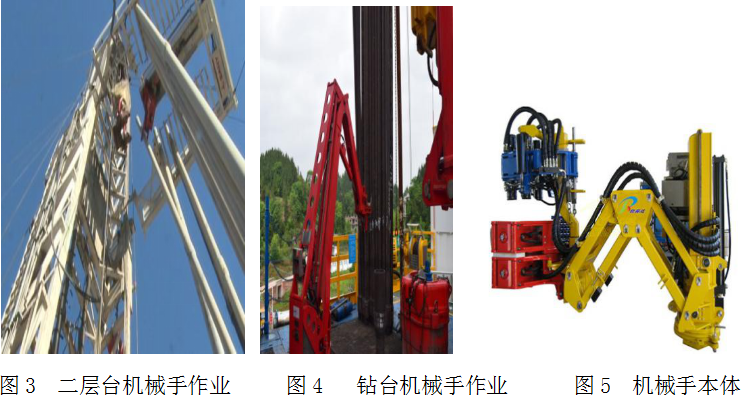

排放立根操作的智能自動化。排放立根是鉆機在起下鉆過程中將卸開的立根排放入鉆臺上的立根盒中(起鉆) 和從立根盒中取出立根送至吊卡鎖緊(下鉆)的作業。目前,國內只有如寶雞石油機械公司研制的中深井 3000米ZJ30DB20自動智能鉆機等少數鉆機,實現了排放立根操作的智能自動化,而深井鉆機則少見。因此,我國大部分鉆機均需要進行革新,配備排放立根智能自動化操作系統。該系統主要由鉆臺機械手、二層臺機械手、緩沖機械手等組成。鉆臺及二層臺機械手分別完成鉆柱的立根底端(鉆臺)及頂端(二層臺)的抓抱運移等任務;緩沖機械手位于鉆臺,執行管柱自地面輸送到鉆臺上時的自動接管任務。

二層臺機械手作業如圖3所示,它伸出手臂抓住立根盒里的立根上端,向井架中心移送至吊卡內,然后鎖緊;鉆臺機械手作業如圖4所示,它伸出手臂自立根盒里抓取立根下端,配合二層臺機械手,協同運移立根。圖5為機械手本體。

圖3 二層臺機械手作業 圖4 鉆臺機械手作業 圖5 機械手本體

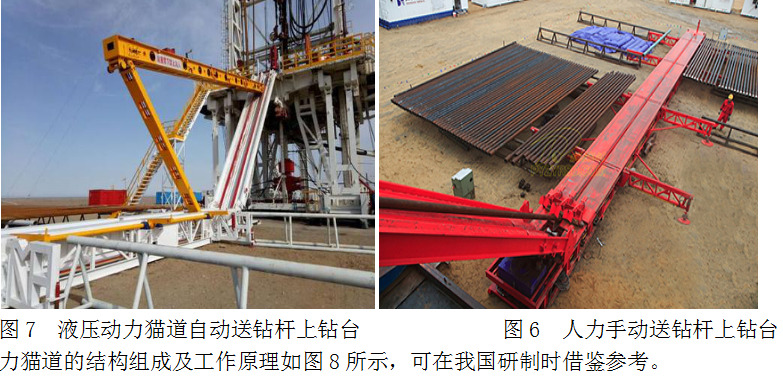

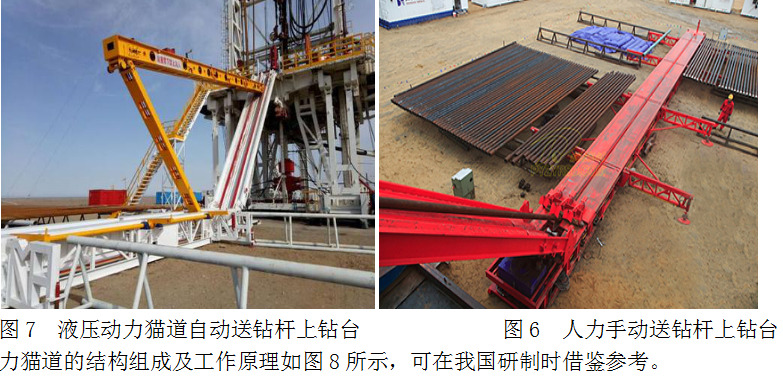

管柱上下鉆臺操作的智能自動化。管柱包括鉆桿、套管等,通常運至井場后,是擺放在鉆臺前的平地上,如圖6所示。當需要將其送上鉆臺時,傳統作法是依靠人力先將管柱推送到滑道上,再借助起重機將其提拉到鉆臺上,由鉆工手動接收,既體力勞動繁重,又存在事故風險,極須革新,代之以智能自動化操作的液壓動力貓道,如圖7所示。液壓動

圖7 液壓動力貓道自動送鉆桿上鉆臺 圖6 人力手動送鉆桿上鉆臺

力貓道的結構組成及工作原理如圖8所示,可在我國研制時借鑒參考。

智能自動化的連續不停的起下鉆及循環鉆井液。起下鉆是指鉆機自井內將鉆柱一節一節地提出(起鉆)或是將其下入(下鉆)井內的作業。目前,國內外傳統作法是每當卸下(起鉆)一節(通常是三根鉆桿組成的一根立根) 或是接上(下鉆) 一節時,停頓一段時間,進行井口及二層臺操作,且停泵,暫時停止鉆井液循環。顯然,這種作法既耗費工時,又增加鉆井成本,還因停止鉆井液循環,存在卡鉆事故風險,故極須革新,提高智能自動化水平。

借鑒國外新型鉆機產品

近年,挪威West公司在全球首次研制出連續運動鉆機CMR(Continuous Motion Rig) ,實現了連續起下鉆及循環鉆井液。樣機在北海測試,三單根的立根起下鉆速度高達3600m/h,遠較常規鉆機600~900m/h為高,可供我國借鑒。

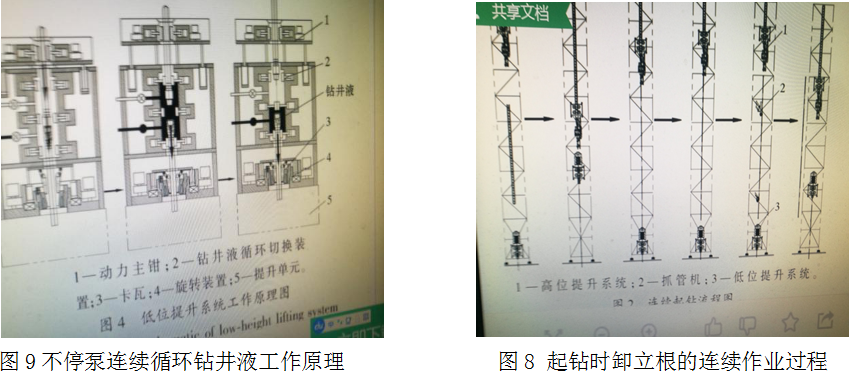

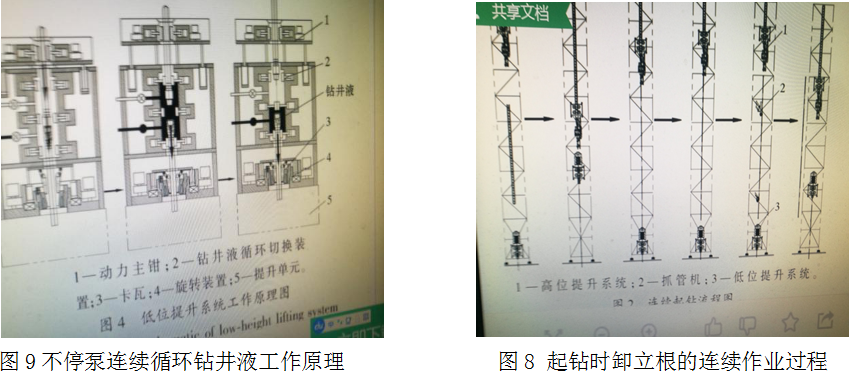

為了實現連續不停的起下鉆,該鉆機設置有高、低位兩個提升系統,高位提升系統具有吊卡和頂驅裝置,以提升、旋轉鉆柱及輸入鉆井液;低位提升系統設有動力大鉗、氣動卡瓦及轉盤,形成了一個小鉆臺,以自動進行井口操作。兩者均由井架兩側裝設的齒條,與驅動齒輪嚙合,實現上下升降。這樣,與常規鉆機相比,即可省去了鉆機的天車、游車、大鉤等起升設備。該鉆機創新實施連續不停起下鉆的理念是進行“接力”,即將卡緊在低位提升系統轉盤上的鉆柱提升,與下行的設有吊卡的高位提升系統,在空中相會,進入吊卡鎖緊,實現“接力”,從而連續不停地作業。圖8以起鉆為例,給出了起鉆時卸下立根的連續作業過程。

圖9不停泵連續循環鉆井液工作原理 圖8 起鉆時卸立根的連續作業過程

如圖8所示,自左至右,左1為高、低位提升系統各自位于原始位置,準備起鉆;左2為“交接棒”“接力”,通過齒輪與齒條嚙合驅動,高位提升系統下行至井架中部與上行的低位提升系統相會,將起出的鉆柱交接給高位提升系統(“交接棒”),用吊卡吊住(“接力”) ;左3為吊住鉆柱的高位提升系統將鉆柱提升到一個立根高度,與此同時,低位提升系統下降返回到原位;左4為井口操作立根卸扣,低位提升系統的氣動卡瓦下入轉盤內,卡緊鉆柱,“鐵鉆工”自動卸開立根接頭絲扣;左5為二層平臺操作排放立根,二層平臺機械手在鉆臺機械手協同配合之下,將卸開扣的立根排放入立根盒;左6為重復作業再起立根,兩個提升系統分別上、下行,準備再起立根。這就是智能自動化連續起下鉆作業全過程。

圖9給出了低位起升系統的結構組成,并以起鉆卸扣提升立根工況為例,自左至右,用左、中、右三個圖,說明了低位起升系統內鉆井液通道的切換過程,闡述了起下鉆及送鉆時不停泵連續循環鉆井液的工作原理。圖9左圖是準備起鉆卸扣。此時,低位起升系統的三個閘板均開啟,左側部鉆井液進出口兩閥門均關閉,鉆井液由高提升系統,自頂驅的入口閥門進入,經懸吊的立根流入井內鉆柱。圖9中圖為立根初始卸扣。此時,中閘板開啟,上、下閘板關閉,低提升系統內形成了一個密閉腔室,待左側部鉆井液入口閥門打開,鉆井液立即進入腔室,自卸扣接頭處注入井內鉆柱。這時,因卸扣初始,高提升系統懸吊的卸下立根尚未移出腔室,故短時間內,高提升系統中的鉆井液也同時流入井內鉆柱。圖9右圖 是提升立根。此時,首先關閉低提升系統的中閘板,于是,自左側閥門進入到中、下兩閘板間腔室的鉆井液,即可自卸扣接頭處注入井內鉆柱。然后,關閉高提升系統的鉆井液入口閥門,卸開的立根內剩余鉆井液及中閘板以上的鉆井液均可自打開的左側上部出口閥門流出。最后,打開上閘板,于是,卸下的立根即可向上提升,完成連續循環鉆井液的同時起一根立根的任務。 上述各項智能自動化作業均匯制成網絡化的集成控制系統在室內進行遙控。期待產品標準化、系列化的我國全套智能自動化鉆機早日投產;期待我國現用全部鉆機的智能自動化革新改造升級提質早日實現。

微信公眾號

微信公眾號

微信視頻號

微信視頻號

微信公眾號

微信公眾號

微信視頻號

微信視頻號